|

АБС-сополимер

- ABS (Ronfalin,

Terluran, Lustran, Novodur).

АБС-пластик

является продуктом привитой сополимеризации трех мономеров –

акрилонитрила (бесцветная жидкость с резким запахом), бутадиена

(бесцветный газ с характерным неприятным запахом) и стирола

(бесцветная жидкость с резким запахом), причем статический сополимер

стирола и акрилонитрила образует жесткую матрицу, в которой

распределены частицы каучука размером до 1 мкм. Повышение ударной

прочности сопровождается сохранением на высоком уровне основных

физико-механических и теплофизических свойств. АБС непрозрачен

выпускается в виде порошка и гранул.

Свойства АБС-сополимера: показатель текучести расплава (2300С/2,16кг,

г/10мин) 10; диапазон технологических

температур 200-2600С; влагопоглощение 0,2-0,4%;

допустимая остаточная влага 0,2%; плотность 1,04 г/см3;

усадка (при изготовлении изделий) 0,4-0,7%.

Химические свойства: Имеет хорошую химическую стойкость. Стоек к щелочам, смазочным маслам,

растворам неорганических солей и кислот.

Физические

свойства:

твердый, вязкий

(особенно при -40°С),

очень устойчив к изменениям температуры, в зависимости от типа

устойчив к воздействию холода или тепла (даже выше 100°С),

исключительно устойчив к воздействию атмосферных условий, небольшая

поглощающая способность. Характеризуется пониженными

электроизоляционными свойствами по сравнению с GPPS, HIPS.

Эксплуатационные свойства: Обычный ABS выдерживает кратковременный нагрев до 90 - 1000С, т.н.

"теплостойкий ABS" - до 110 - 1300С. Макс. температура

длительной эксплуатации: 75 - 800С (теплостойкие марки:

до 90 - 1000С). Дает блестящую поверхность (имеются

специальные марки с повышенным и пониженным блеском). Обладает

высокой стойкостью к ударным нагрузкам по сравнению с полистиролом

общего назначения (GPPS), ударопрочным полистиролом (HIPS) и другими

сополимерами стирола. Износостоек. Механические свойства меняются в

широких пределах в зависимости от состава сополимера. Пригоден для

нанесения гальванического покрытия, вакуумной металлизации (имеются

специальные марки), а также для пайки контактов. хрошо сваривается. Не стоек к

УФ-излучению.

АБС

перерабатывается всеми известными способами. Рекомендуется для

точного литья. Имеет высокую размерную стабильность. Из него

изготавливают следующие изделия: Детали интерьера и экстерьера

автомобиля. Панели приборов и другие детали салона. Решетки

радиатора автомобиля. Колпаки автомобильных колес. корпусные детали,

работающие в помещении: корпуса телевизоров, радиоприемников,

магнитофонов, видеомагнитофонов, пылесосов, кофеварок, пультов

управления, телефонов, факсовых аппаратов, компьютеров, мониторов,

принтеров, калькуляторов, другой бытовой и оргтехники;

металлизированные детали бытовой техники и оргтехники;

конструкционные детали электротехнического назначения; выключатели,

переключатели; корпуса электроинструмента; канцелярские изделия;

настольные принадлежности; игрушки; детские конструкторы; чемоданы;

контейнеры; посуда для самолетов; дверные ручки; металлизированная

сантехническая аппаратура (вентили, душевые рассекатели, мойки,

поддоны, сливные бачки); металлизированные украшения; мебельная

фурнитура; фитинги; детали медицинского оборудования; медицинские

принадлежности (гамма-стерилизация);

смарт-карты.

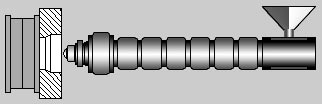

Основные параметры

литья под давлением:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

40-60 |

200-260 |

200-260 |

200-260 |

180-220 |

160-200 |

40-60 |

60-80 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Сушка пластмассы: при использовании цилиндра с

дегазацией предварительная сушка ABS не

обязательна, при использовании нормального цилиндра иногда возможна

переработка сырья без предварительной сушки ( прежде всего при

переработке пластмассы, поступающего в оригинальных закрытых

мешках); в случае констатации увлажнения ABS

необходимо сушить при температура 80°С в течение 4 часов; влажный

гранулированный материал вызывает появление на изделиях матовости,

серебрения, полос, а также следов пузырей.

Температура формы:

30-80°С, чем выше температура, тем лучше поверхность изделия, менее

выразительны линии соединения.

Параметры процесса литья:

Давление впрыска: высокое 1000-1400 бар

(100-140 бар - на манометре термопластавтомата)

Скорость впрыска:

рекомендуется ступенчатая

скорость впрыска ( сначала медленно, затем быстро) для получения

эффекта заполнения.

Давление выдержки (подпрессовки): 30-50% от

давления впрыска (невысокое, но достаточное, чтобы не "отбрасывало"

шнек внутренним довлением материала в прессформе).

Время выдержки (подпрессовки): рекомендуется небольшое время выдержки до 20% от

времени охлаждения.

Подушка (остаточная): 2-6 мм, в зависимости от

объема дозирования; больше объем - больше подушка.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы, температурой расплава материала.

Обороты шнека:

можно использовать

максимальные обороты червяка, чтобы закончить пластикацию незадолго

до времени охлаждения; нет

необходимости набирать дозу материала быстрее, чем закончится время

охлаждения изделия.

Противодавление:

100-250 бар

(10-25 бар по

манометру термопластавтомата);

, при излишне малом противодавлении наступает пригар. |