|

ПЛАСТМАССЫ

(пластические массы). Большой класс полимерных

органических легко формуемых материалов, из которых можно

изготавливать легкие, жесткие, прочные, коррозионностойкие изделия.

К основным

достоинствам пластмасс относятся:

1) высокая

технологичность, позволяющая практически полностью исключить из

производственного цикла трудоемкие и дорогостоящие операции

механической обработки изделий;

2) минимальная

энергоемкость, определяется тем, что температуры переработки этих

материалов составляют, как правило, 150-2500С, что

существенно ниже, чем у металлов;

3) возможность

получения за один цикл формования сразу нескольких изделий, в том

числе сложной конфигурации;

4) в технологии

переработки полимерных материалов широко используется автоматизация,

позволяющая резко повысить качество изделий в результате исключения

вмешательства персонала в инженерно обоснованные процессы.

Эти вещества

состоят в основном из углерода (C), водорода (H), кислорода (O) и

азота (N). Все полимеры имеют высокую молекулярную массу, от 10 000

до 500 000 и более; для сравнения, кислород (O2) имеет

молекулярную массу 32. Таким образом, одна молекула полимера

содержит очень большое число атомов.

Некоторые органические пластические материалы встречаются в природе,

например асфальт, битум, шеллак, смола хвойных деревьев и копал

(твердая ископаемая природная смола). Обычно такие природные

органические формуемые вещества называют смолами. В ряде случаев в

качестве сырья применяются природные полимеры – целлюлоза, каучук

или канифоль.Хотя модифицированные природные полимеры и находят

промышленное применение, большинство используемых пластмасс являются

синтетическими.

Органическое вещество с небольшой молекулярной массой (мономер)

сначала превращают в полимер, который затем прядут, отливают,

прессуют или формуют в готовое изделие. Сырьем обычно являются

простые, легко доступные побочные продукты угольной и нефтяной

промышленности или производства удобрений.

ПОЛИМЕРИЗАЦИЯ.

Слово

«полимер» - греческого происхождения. Буквально, полимер - это

молекула, состоящая из многих (поли-) частей (мерос),

каждая из которых представляет собой мономерное, т.е. состоящее из

одной (монос) части, звено полимерной цепи. Реакция получения

полимера из мономера называется полимеризацией. Полимерные молекулы

обычно представляют собой очень длинные цепи, линейные или

разветвленные. Образование этих молекул возможно благодаря тому, что

атомы углерода легко и прочно соединяются друг с другом и со многими

другими атомами.

Известно много типов полимеризации, однако наиболее распространены

два из них: присоединительная полимеризация и поликонденсация.

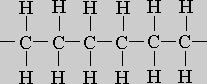

В

присоединительной полимеризации мономеры присоединяются

друг к другу непосредственно, без изменения состава. Например,

молекулы этилена H2C=CH2, состоящие из 6

атомов каждая, соединяются, образуя полиэтилен. Фрагмент

полиэтиленовой цепи выглядит следующим образом:

Присоединительная полимеризация редко идет самопроизвольно. Она

может быть инициирована определенными катализаторами, обычно

свободнорадикальными, катионными или анионными. Инициированные ими

реакции - экзотермические (идущие с выделением тепла). Промышленные

полимеризационные процессы, проводимые в интервале температур от

–80° до 120° С, дают большие выходы полимеров за короткое время.

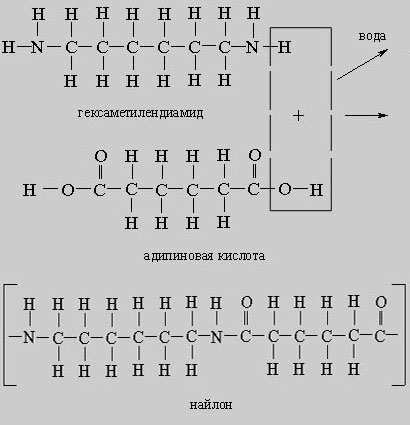

При

поликонденсации два или несколько различных мономеров реагируют,

образуя цепь. При этом от их молекул отщепляются небольшие

фрагменты, которые, соединяясь друг с другом, обычно образуют воду,

т.е. в конечном полимерном продукте присутствуют не все атомы

мономеров. Важное условие поликонденсации состоит в том, чтобы

каждый мономер был бифункциональным, т.е. содержал две

функциональные группы; обе они могут реагировать с функциональными

группами другого компонента. Функциональные группы - это те части

молекулы, которые непосредственно участвуют в химической реакции,

т.е. места, где атомы, ионы, радикалы или другие группы могут либо

отщепляться от молекулы, либо присоединяться к ней.

В

реакции конденсации водородный атом одного мономера и

OH-группа

другого отщепляются с образованием молекулы воды.

В

результате реакций полимеризации образуются макромолекулы полимеров.

Макромолекулой принято называть молекулу полимера, молекулярная

масса (ММ) которой определяется степенью полимеризации мономеров, то

есть числом (n)

мономерных звеньев с молекулярной массой (М) в единичной цепи.

n *

М = ММ

Олигомеры – это полимеры с ММ <

5 * 103.

Полимеры имеют молекулярную массу 5*103

< ММ

< 5*105.

Свойства олигомеров существенно зависят от ММ и, следовательно, от

степени полимеризации. Свойства полимеров от ММ зависят значительно

меньше. Основные физические параметры полимеров (прочность,

теплопроводность, характеристические температуры) остаются

практически постоянными. Молекулярная масса полимеров влияет на

реологические показатели их расплавов (текучесть), на термодеформационные и ряд эксплуатационных свойств.

Общее

правило, чем выше молярная масса (молекулярная масса) пластмассы

(полимера), тем:

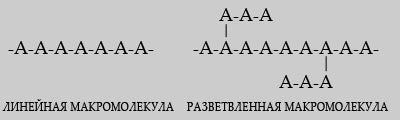

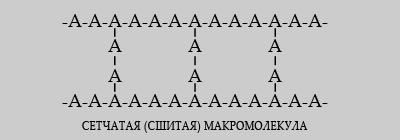

Макромолекулы, образующиеся в результате полиреакций, могут

находиться или в виде длинных молекулярных цепочек, или образовывать

сетку. Мономеры образуют сетчатую структуру, если они обладают более

чем двумя реактивными конечными группами. Несетчатые пластмассы

обозначаются как термопласты. Термопласты могут состоять из линейных

или разветвленных молекулярных цепочек.

У

эластомеров макромолекулы связаны между собой слабой сетчатой

структурой. При температуре помещения они находятся в состоянии

эластичности каучука. Пластмассы с большой по объему сетчатой

структурой молекулярных цепочек обозначаются как дуропласты или

реактопласты. При температуре помещения дуропласты проявляют себя

как твердые и хрупкие.

Термопластичные полимеры (термопласты)

– состоят из макромолекул, соединенных между собой только

физическими связями. Поэтому, при нагревании термопластов до

температуры плавления физические связи исчезают, а химические –

ковалентные – остаются и, следовательно сохраняется неизменным

химическое строение полимера. При охлаждении и затвердевании такого

расплава физические связи и основные физические свойства термопласта

восстанавливаются. Основной

отличительной

особенностью пластмасс этой группы является способность неоднократно

плавиться. Это свойство обеспечивает возможность полного повторного

использования отходов и позволяет применять разнообразные способы

переработки: литье под давлением, экструзию, вакуум- и

пневмоформование и др. Эти процессы легко поддаются автоматизации.

Указанные причины обусловливают более быстрое развитие производства

и потребления термопластов по сравнению с реактопластами.

Важным

отличительным признаком термопластов является их

кристалличность.

Термопласты могут быть, как аморфными, так и

частично-кристаллическими материалами.

Частично-кристаллическая

структура создается у пластмасс, если они обладают упорядоченной и

линейной структурой цепочек и могут уложиться в наиболее плотной

упаковке. Это например полиэтилен высокой плотности (низкого

давления, если рассматривать с т.з. синтеза), полипропилен (ПП),

полиэтилентерефталат (ПЭТ), фторопласт, некоторые виды полиамидов

(ПА), полиформальдегид.

Полимеры с

разветвленным строением макромолекул или с затрудненной подвижностью

линейных макроцепей образуют аморфно-кристаллическую

структуру. Например, полиэтилен низкой плотности (высокого давления,

если рассматривать с т.з. синтеза), в главных цепях которого

присутствуют многочисленные ответвления.

Аморфная

структура характерна для всех сетчатых полимеров, а также для ряда

широко распространенных термопластов. Неупорядоченно построенные

цепочечные молекулы не могут воспринимать наиболее плотную упаковку,

так что такие полимеры также как и стекло, затвердевают в аморфном

состоянии. Поэтому аморфные термопласты в неокрашенном состоянии, в

принципе, прозрачны, как стекло. К ним относятся полиметилметакрилат

(ПММА), полистирол (ПС), поливинилхлорид (ПВХ), сополимеры стирола (ABS).

Термореактивные полимеры (реактопласты)

– состоят из молекул, соединенных поперечными ковалентными, т.е.

химическими связями. Такая сетчатая химическая структура необратима.

Нагревание сетчатых полимеров приводит не к расплавлению, а к

разрушению пространственной сетки, сопровождающемуся деструкцией.

Это означает, что реактопласты допускают лишь однократную

переработку в изделия, которые формируются в результате химической

реакции отверждения. Технологические и иные отходы производства

практически не рециркулируются. Вместе с тем сетчатая молекулярная

структура придает полимерам этой группы ряд особых свойств, не

наблюдаемых у термопластов: повышенные значения жесткости, модуля

упругости, теплостойкости, высокая деформируемость, стойкость к

истиранию.

Сополимеры (copolymears) – содержат

в основной макроцепи звенья двух или более различных мономеров. Если

звенья двух мономеров соединены в макроцепи беспорядочно (random)

то такой сополимер называется статическим (рандомсополимером). Если звенья мономеров

сгруппированы в отдельные чередующиеся блоки (bloc),

то такой сополимер называется блоксополимером. Если блоки одного из

мономеров присоединены в виде ветвлений к макроцепи, составленной из

другого мономера, то такой сополимер называется привитым.

Сополимеризация

позволяет изменять свойства получаемых синтетических полимеров в

весьма широких пределах, направленно формировать те или иные

характеристики. Например

ABS-пластик,

получаемый сополимеризацией стирола с акрилонитрилом и бутадиеном.

Благодаря ряду ценных свойств

ABS-пластики

широко применяются в автомобилестроении. |