|

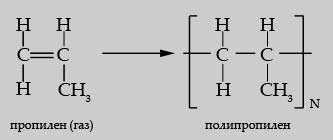

ПОЛИПРОПИЛЕН

- PP (новолен, олеформ, пропатен, каплен,

HOSTALEN

PP,

MOPLEN-P) получают полимеризацией газа пропилена (бесцветный

газ со слабым запахом). В промышленности получают полимеризацией

пропилена главным образом в массе а также в растворе. Реакцию в

массе осуществляют при 70-800С и давлении 2,7-3,0 МПа.

Благодаря отсутствию растворителя упрощается выделение и сушка

полипропилена. Полимеризацию в растворе (растворитель – гептан,

низкооктановые фракции бензина;

t=70-800С,

p=0,5-0,1

МПа, катализаторы - хлориды титана

TiCl3 с алюминийорганическими соединениями

Al(C2H5)2Cl)

проводят до содержания полипропилена в растворителе 300-400 г/л.

После отделения на центрифуге полипропилен отмывают от остатков

катализатора спиртом, смесью воды со спиртом. Порошкообразный

полипропилен сушат, смешивают со стабилизаторами, красителями и

затем гранулируют. Товарный полипропилен выпускается в гранулах и в

виде мелкодисперсного порошка белого цвета.

Свойства полипропилена: ММ = (60-300)*103;

показатель текучести расплава ( 2300С/2,16кг, г/10 мин)

0,2-55; легко кристаллизуется

(максимальная степень кристалличности 75%); температура стеклования

(температура размягчения) от -10 до -200С; температура

плавления 160-1760 С; термическая деструкция начинается

при 3000С; плотность 0,90-0,92 г/см3; усадка

(при изготовлении изделий) 1,3-2,4%.

Химические свойства: устойчив в воде (вплоть до 1300С) и агрессивных средах

(устойчив к кислотам и щелочам, отдельные марки допущены к контакту

с пищевыми продуктами и для производства изделий

медико-биологического назначения); кроме сильных окислителей (HNO3,

H2SO4,

хромовая смесь).

Физические свойства:

полипропилен-гомополимер хрупкий при низких температурах;

полипропилен-сополимер с этиленом очень эластичный;

полипропилен плохо проводит тепло – теплопроводность 0,15 Вт/(м*К); в

тонких пленках практически прозрачен; теплостойкость по Вика 95-1100С;

морозостойкость от -5 до -250С; для полипропилена

характерны высокая ударная вязкость; стойкость к многократным

изгибам; хорошая износостойкость, повышающаяся с ростом молекулярной

массы.

Эксплуатационные свойства: полипропилен легко окисляется на воздухе, особенно при

температуре выше 1000С; термоокислительная деструкция

протекает автокаталитически (самостоятельно), максимальная

температура эксплуатации изделий из полипропилена 120-1400С;

полипропилен легко подвергается хлорированию.

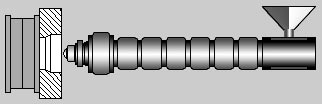

Полипропилен

перерабатывается всеми известными способами. Из полипропилена литьем

под давлением (основной метод) изготавливают товары

культурно-бытового назначения, изделия медико-биологического

назначения, детали машин, тару, арматуру. Экструзией – пленки,

трубы, листы, профили. А также полипропилен перерабатывают в

волокна.

Основные параметры

литья под давлением:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

20-60 |

200-240 |

200-260 |

200-260 |

180-240 |

170-230 |

30-50 |

80 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Обычно предварительной сушки полипропилена не

требуется, в случае необходимости длительность сушки составляет 1

час.

Параметры процесса литья:

Давление впрыска: высокое 1000-1400 бар

(100-140 бар - на манометре термопластавтомата).

С учетом максимального давления впрыска на термопластавтомате - 1400 бар.

Скорость впрыска: обязательна высокая

скорость; определяется толщиной стенки изделия: чем тоньше стенка -

тем выше скорость.

Давление выдержки (подпрессовки): 40-80% от

давления впрыска; чем тоньше стенка изделия - тем выше давление.

Время выдержки (подпрессовки): рекомендуется

длительное время подпрессовки, во избежание образования впадин на

поверхности изделия; определяется толщиной стенки изделия.

Подушка (остаточная): 2-6 мм, в зависимости от

объема дозирования; больше объем - больше подушка.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы.

Обороты шнека: высокие, чтобы время

пластификации уложилось в период охлаждения изделия; нет

необходимости набирать дозу материала быстрее, чем закончится время

охлаждения изделия.

Противодавление: 50-200 бар (5-20 бар по

манометру термопластавтомата); используется в основном для

стабильного дозирования и гомогенизации расплава (низкие величины),

и для равномерного распределения красителя в материале (высокие

величины); нет необходимости дальнейшего увеличения противодавления

во избежание остановки шнека и прекрашении процесса набора дозы. |