|

ПОЛИЭТИЛЕН -

PE

(петротен, алкатен, стафлен юнипол, карлон,

HOSTALEN

LD,

LUPOLEN,

MALEN-E). Производят полимеризацией газа этилена при высоком и

низком давлениях.

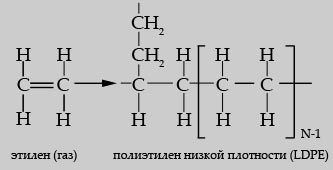

LDPE.

Полиэтилен,

получаемый при высоком давлении, называют полиэтиленом высокого

давления (ПЭВД) или низкой плотности (ПЭНП,

LDPE). В

промышленности полиэтилен высокого давления получают полимеризацией

этилена в трубчатом реакторе или в автоклаве. Подробнее рассмотрим

получение в трубчатом реакторе. Процесс при высоком давлении

протекает по радикальному механизму под действием О2,

пероксидов (бензоила, лаурила) или их смесей. При производстве

полиэтилена в трубчатом реакторе этилен, смешанный с инициатором,

сжатый компрессором до 25 МПа и нагретый до 700С,

поступает сначала в первую зону реактора, где подогревается сначала

до 1800С, а затем во вторую, где полимеризуется при

190-3000С и давлении 130-250 МПа. Среднее время

пребывания этилена в реакторе 70-100 сек, степень превращения 18-20%

в зависимости от количества и типа инициатора. Из полиэтилена

удаляют непрореагировавший Этилен, расплав охлаждают до 180-1900С

и гранулируют. Гранулы, охлажденные водой до 60-700С,

подсушивают теплым воздухом и упаковывают в мешки. Товарный

полиэтилен ВД выпускают окрашенным и неокрашенным, в гранулах.

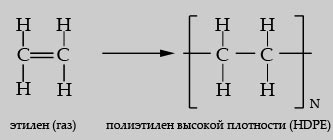

HDPE.

Полиэтилен, получаемый при низком давлении, называют полиэтиленом

низкого давления (ПЭНД) или высокой плотности (ПЭВП,

HDPE).

Используются три основные технологические схемы получения

полиэтилена низкого давления: реакция проводится в суспензии,

реакция проводится в растворе, осуществление газофазной

полимеризации. Рассмотрим процесс получения

LDPE в

растворе. Процесс получения полиэтилена в растворе (чаще в гексане)

проводят при 160-2500С, давлении 3,4-5,3 МПа, время

контакта с катализатором 10-15 мин (катализатор –

CrO3

на силикагеле,

Ti-Mg

или др.).

Полиэтилен из раствора выделяют удалением растворителя

последовательно в испарителе, сепараторе и вакуумной камере

гранулятора. Гранулы пропаривают водяным паром при температуре,

превышающей температуру плавления полиэтилена (в воду переходят

низкомолекулярные фракции полиэтилена и нейтрализуются остатки

катализатора). Товарный полиэтилен НД выпускают окрашенным и

неокрашенным, в гранулах и иногда в порошке.

Свойства полиэтилена низкой плотности (LDPE):

ММ = (30-400)*103;

показатель текучести расплава (2300С/2,16кг, г/10мин)

0,2-20; степень кристалличности 60%; температура стеклования

(температура размягчения) -40С; температура плавления 105-1150С;

диапазон технологических температур 200-2600С; плотность

0,93 г/см3; усадка (при изготовлении изделий) 1,5-2,0%. Главная

особенность молекулярной структуры

LDPE – разветвленность строения, что является причиной образования рыхлой

аморфно-кристаллической структуры и, как следствие уменьшение

плотности полимера.

Свойства полиэтилена высокой плотности (HDPE):

ММ = (50-1000)*103; показатель текучести расплава (2300С/2,16кг,

г/10мин) 0,1-15; степень кристалличности 70-90%; температура

стеклования (температура размягчения) -1200С; температура

плавления 130-1400 С; диапазон технологических температур

220-2800С; плотность 0,95 г/см3; усадка (при

изготовлении изделий) 1,5-2,0%.

Химические свойства: Полиэтилен обладает низкой паро и газопроницаемостью. Химическая

стойкость зависит от молекулярной массы и плотности. Полиэтилен не

реагирует со щелочами любой концентрации, с растворами любых солей,

карбоновыми, концентрированной соляной и плавиковой кислотами.

Устойчивый к кислотам, щелокам, растворителям, алкоголю, бензину,

воде, овощным сокам, маслу. Он разрушается 50%-ной

HNO3, а также жидкими и газообразными

Cl2

и

F2.

Бром и иод через полиэтилен диффундируют. Полиэтилен не растворим в

органических растворителях и ограниченно набухает в них.

Физические

свойства:

эластичный, жесткий

– до мягкого, в зависимости от веса изделия устойчивый к низким

температурам до -70°С,

ударостойкий, не ломающийся, с хорошими диэлектрическими свойствами,

с небольшой поглотительной способностью. физиологически нейтральный,

без запаха. Полиэтилен низкой плотности (0,92 – 0,94 г/см3)

– мягкий; полиэтилен высокой плотности (0,941 – 0,96 г/см3)

– твердый, очень жесткий.

Эксплуатационные свойства: полиэтилен стоек при нагревании в вакууме и атмосфере

инертного газа; деструктируется при нагревании на воздухе уже при 800С.

Под действием солнечной радиации, особенно УФ лучей, подвергается

фотостарению (в качестве светостабилизаторов используется сажа,

производные бензофенонов). Полиэтилен практически безвреден; из него

не выделяются в окружающую среду опасные для здоровья человека

вещества.

Полиэтилен

перерабатывают при 120-2800С всеми известными методами,

применяемыми при переработке термопластов. Наиболее широко

полиэтилен применяют для производства пленок технического и бытового

назначения. Из полиэтилена изготавливают емкости для хранения

агрессивных сред, конструкционные детали арматуру, вентиляционные

установки, гальванические ванны, струйные насосы, детали автомашин,

протезы внутренних органов, электроизоляцию, высокопрочное волокно,

пенополиэтилен, предметы домашнего обихода.

Основные параметры

литья под давлением:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

20-60 |

200-260 |

200-280 |

200-280 |

180-280 |

180-220 |

40-60 |

80 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Обычно предварительной сушки полиэтилена не

требуется, в случае необходимости длительность сушки составляет 1

час.

Параметры процесса литья:

Давление впрыска: для полиэтилена с низким

показателем текучести высокое 1000-1400 бар

(100-140 бар - на манометре термопластавтомата), в остальных случаях

среднее. С учетом максимального давления

впрыска на термопластавтомате - 1400 бар.

Скорость впрыска: у тонкостенных изделий

рекомендуется использовать высокую скорость впрыска, у других

изделий - среднюю.

Давление выдержки (подпрессовки): 30-60% от

давления впрыска.

Время выдержки (подпрессовки): учитывая

относительно большую усадку необходимо использовать длительное время

подпрессовки, особенно у сложных изделий. До 30% от времени

охлаждения.

Подушка (остаточная): 2-6 мм, в зависимости от

объема дозирования; больше объем - больше подушка.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы.

Обороты шнека: высокие, чтобы время

пластификации уложилось в период охлаждения изделия; нет

необходимости набирать дозу материала быстрее, чем закончится время

охлаждения изделия.

Противодавление: 100-250 бар (100-250 бар по

манометру термопластавтомата); при маленьком значении

противодавления изделия имеют различный вес. |