|

ПОЛИЭТИЛЕНТЕРЕФТАЛАТ -

PET

(валокс, ПЭТФ,

ULTRADUR,

CELANEX,

RYNITE).

Получают

полиэтилентерефталат поликонденсацией терефталевой кислоты

(бесцветные кристаллы) или ее диметилового эфира с этиленгликолем

(жидкость) по периодической или непрерывной

схеме в две стадии По технико-экономическим показателям преимущество

имеет непрерывный процесс получения полиэтилентерефталата из кислоты

и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное

соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-2700С

и давлении 0,1-0,2МПа. Полученную смесь бис-(2-гидроксиэтил)терефталата

с его олигомерами подвергают поликонденсации в нескольких

последовательно расположенных аппаратах, снабженных мешалками, при

постепенном повышении температуры от 270 до 3000С и

снижении разряжения от 6600 до 66 Па. После завершения процесса

расплав полиэтилентерефталата выдавливается из аппарата, охлаждается

и гранулируется или направляется на формование волокна. Матирующие

агенты (TiO2),

красители, инертные наполнители (каолин, тальк), антипирены, термо-

и светостабилизаторы и др. добавки вводят во время синтеза или в

полученный расплав полиэтилентерефталата. При быстром охлаждении

ПЭТФ аморфен и прозрачен, при медленном – кристалличен (до 50%).

Свойства полиэтилентерефталата: ММ = (20-50)*103; показатель текучести расплава

(2300С/2,16кг, г/10мин) 15; температура стеклования

(температура размягчения) 95-1000С; температура плавления

255-2650С; температура разложения 3500С;

диапазон технологических температур 270-2800С;

термостойкость расплава 2900С; морозостойкость до -500С;

влагопоглощение ПЭТ – 0,3%, ПЭТ(преформа) – 0,1-0,3%; допустимая

остаточная влага ПЭТ – 0,02%, ПЭТ(преформа) – 0,005%; плотность 1,37

г/см3; усадка (при изготовлении изделий) 0,2-2,0%.

Химические свойства: Имеет высокую химическую стойкость к бензину, маслам, жирам, спиртам,

эфиру, разбавленным кислотам и щелочам. Полиэтилентерефталат не

растворим в воде и многих органических растворителях, растворим лишь

при 40-1500С в фенолах и их алкил- и хлорзамещенных,

анилине бензиловом спирте, хлороформе, пиридине, дихлоруксусной и

хлорсульфоновой кислотах и др.. Неустойчив к кетонам, сильным

кислотам и щелочам.

Имеет повышенную устойчивость к действию водяного пара.

Физические

свойства:

аморфный

полиэтилентерефталат – твердый прозрачный с серовато-желтоватым

оттенком, кристаллический – твердый, непрозрачный, бесцветный.

Отличается низким коэффициентом трения (в том числе и для марок,

содержащих стекловолокно). Характеризуется высокой термостойкостью

расплава (2900С); деструкция на воздухе начинается при

температуре на 500С ниже, чем в инертной среде.

Эксплуатационные свойства: Эксплуатационные свойства сохраняются в диапазоне температур

от -60 до 1700С. Имеет повышенную устойчивость к действию

водяного пара. Может покрываться автомобильным лаком. Дает отличную

блестящую поверхность.

Полиэтилентерефталат перерабатывается литьем под давлением,

экструзией, формованием. Из него изготавливают следующие изделия:

крупногабаритные детали кузова автомобиля; рамка решетки радиатора;

корпус

привода стеклоочистителя; корпусные и каркасные детали; несущая

плата утюга; рамка дверцы микроволновой печи; корпуса швейных машин;

ручки электрических и газовых плит; детали двигателей, насосов,

компрессоров; детали антифрикционного назначения; зубчатые колеса,

ролики, цепи, кулачки, муфты, подшипники; цепи; детали вентилей;

корпуса и рабочие колеса насосов; детали электротехнического

назначения; разъемы; прозрачные изделия медицинского назначения;

ПЭТ-преформы (специальные марки).

Производство ПЭТ-преформ.

Преформы

– это заготовки для получения бутылок и банок из полимеров методом

выдувного формования.

Преформы производят

методом литья под давлением. Температура переработки 280 - 300

0С.

При таких температурах возможна термодеструкция

полиэтилентерефталата. Это значит, что ПЭТ теряет свои замечательные

механические свойства. Бутылка, изготовленная из деструктированного

ПЭТ, имеет желтоватый оттенок и повышенную хрупкость. Особенно это

сказывается при транспортировке: при тряске у таких бутылок иногда

отваливаются и лопаются донышки. Значительно увеличивается

склонность изделий к деструктивному старению под действием кислорода

и ультрафиолета - гарантийные сроки хранения сокращаются в десятки

раз.

Кроме того, при термодеструкции возможно выделение весьма вредных веществ, которые

мигрируют в жидкость, налитую в бутылку, а также отравляют рабочих и

близко живущих жителей при производстве преформ. Допустимые

концентрации вредных веществ, выделяющихся при производстве преформ,

представлены в таблице.

Допустимые

концентрации вредных веществ, выделяющихся при переработке

полиэтилентерефталата:

|

Вредное вещество по ГОСТ 12.3.030 |

Миграция в модельные среды в готовых изделиях, мг/л |

В воздухе рабочей зоны, мг/м3 |

В атмосферном воздухе населенных мест, мг/м3 |

|

макс. разовая |

средне-суточная |

|

Ацетальдегид |

0.2 |

5 |

0.01 |

0.01 |

|

Диметилтерефталат |

0.5 |

0.1 |

0.05 |

0.01 |

|

Кислота терефталевая |

- |

0.1 |

0.01 |

0.001 |

|

Кислота уксусная |

- |

5 |

0.2 |

0.06 |

|

Углерода оксид |

- |

20 |

5 |

3 |

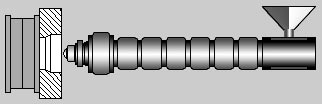

Рис.1

Схема подготовки сырья при производстве ПЭТ-преформ.

1 -

выходное сопло;

2 - адсорберы;

3 - переключатели;

4 - воздуходувка;

5 - основной нагреватель;

6 - нагреватель регенератора;

7 - выходная труба;

8 - микрофильтр;

9 - воздухоохладитель.

Катализатором

термодеструкции является вода. Причем при деструкции ПЭТ снова

выделяется вода. Доказано, что, для того, чтобы избежать

термодеструкции, ПЭТ необходимо высушивать до содержания влаги,

меньшего 0.003 - 0.004 мас.%. Такое низкое содержание влаги

недостижимо при обычных приемах сушки полимеров, например в

сушильных шкафах.

Устройство

специального агрегата для сушки ПЭТ показано на рисунке. Сырье

засасывается из мешка вакуумным загрузчиком (на рисунке не показан).

Загрузчик имеет собственное дозирующее устройство, с помощью

которого гранулы ПЭТ порционно подаются в бункер таким образом,

чтобы он был всегда заполнен сырьем. Сырье перемещается в бункере

сверху вниз так, чтобы во время пребывания каждой порции в бункере

было не менее четырех часов. Снизу в бункер через выходное сопло

подается подогретый нагревателем воздух. Отобрав влагу от сырья,

воздух через фильтр и холодильник попадает в адсорбер-осушитель и

затем снова в бункер. Адсорберов два. Когда один работает, другой

регенерируется. В рабочем контуре датчики непрерывно измеряют

степень сухости воздуха - точку росы. Превышение допустимого

значения точки росы является сигналом того, что рабочий адсорбер

пресыщен, заслонки автоматически переключаются, и роль адсорберов

меняется.

Полиэтилентерефталат - кристаллизующийся полимер. Преформу при ее

производстве следует охлаждать быстро, так, чтобы ПЭТ не успел

закристаллизоваться и затвердел, т.е. перешел в стеклообразное

состояние, сохранив аморфную, некристаллическую структуру, которую

он имеет в расплавленном состоянии. С ростом температуры вязкость

падает настолько, что полимер приобретает способность

деформироваться за разумные промежутки времени. На этом и

основан способ получения бутылок из преформ - достаточно разогреть

преформу до температуры порядка ста градусов, чтобы за секунды из

нее можно было выдуть бутылку.

Но в расплавленном

состоянии величина вязкости ПЭТ очень низкая - подвижность очень

велика и полимер может успеть частично перейти в термодинамически

более выгодное - кристаллическое состояние. Визуально это видно по

побелению отдельных участков преформы, особенно в области конца

сферической части, у литника. Температура плавления кристаллов ПЭТ

около 2500С и при температуре производства бутылок

кристаллические участки преформ деформироваться - формоваться в

бутылку не могут. Поэтому при производстве преформ необходимо

холодильное оборудование, которое позволяет охлаждать пресс-формы с

максимальной интенсивностью и получать минимальную величину

кристалличности в изделии. Существуют международные стандарты,

регламентирующие допустимую величину степени кристалличности в

преформе. Диаметр пятна кристалличности в области литника не должен

быть больше 6 мм.

Общая степень

растяжения преформы при производстве бутылок порядка десяти

(произведение степени растяжения вдоль и поперек оси). Это означает,

что любой дефект, который имеет преформа (пятно, царапина, облой в

местах стыковки формообразующих частей и т.п.), переходят на бутылку

в десятикратном масштабе. Поэтому международные стандарты строго

регламентируют требования к качеству поверхности и микродефектам

преформ. Не должно быть видимых глазу включений, непроплавов,

царапин. Образующийся при литье облой обламывается при укладке

преформ и под действием электростатических сил прилипает к

поверхности преформы, а затем, подплавляясь при выдуве бутылки,

уродует поверхность изделия. Поэтому величина облоя должна быть

минимальной. Для того чтобы эти требования выполнить, необходимо

изготавливать пресс-формы с высокими размерной точностью и качеством

поверхностей.

Основные параметры

литья под давлением:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

|

110 |

15-50 |

240-280 |

240-280 |

240-280 |

240-260 |

230-250 |

100-120 |

120-150 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Предварительная

сушка необходима только при неблагоприятном хранени,

длительность сушки составляет 4-5 час.

Параметры процесса литья:

Давление впрыска: высокое 1200-1400 бар

(100-140 бар - на манометре термопластавтомата).

С учетом максимального давления впрыска на термопластавтомате - 1400 бар.

Скорость впрыска:

поверхность прессованных

изделий лучше при меньшей скорости впрыска.

Давление выдержки (подпрессовки):

высокое улучшает качество

поверхности, применять 50-70% давления литья.

Время выдержки (подпрессовки):

рекомендуется небольшое время выдержки до 20% от

времени охлаждения.

Подушка (остаточная): 3-5 мм, в зависимости от

объема дозирования; больше объем - больше подушка.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы, температурой расплава материала.

Обороты шнека: высокие,

должны быть подобраны

таким образом, чтобы пластикация закончилась минимально раньше

времени охлаждения.

Противодавление: 30-100 бар (3-10 бар по

манометру термопластавтомата).

Превышение температуры более 290°С приводит к

разложению полимера. |