|

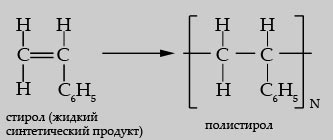

ПОЛИСТИРОЛ -

PS

(бакелит, стирон, фостарен, эдистер,

VESTYRON,

POLYSTYROL) Полистирол получают блочной, эмульсионной и

суспензионной полимеризацией стирола (винилбензола) - жидкого

синтетического продукта. Рассмотрим подробнее суспензионный метод:

суспензионная полимеризация осуществляется по периодической схеме в

реакторах объемом 10-50 м3, снабженных мешалкой и

рубашкой обогрева. Стирол суспендируют в деминерализованной воде,

используя различные стабилизаторы эмульсии; инициатор полимеризации

растворяют в стироле. Процесс ведут при постепенном повышении

температуры от 40 до 1300С под давлением в течении 8-14

часов. Из полученной суспензии полистирол выделяют

центрифугированием, после чего его промывают и сушат. Этот процесс

удобен и для получения сополимеров стирола. Этим же методом в

основном производят и пенополистирол (коробочки для фасовки яиц,

подносы и лотки для расфасовки свежего мяса, рыбы). Товарный

полистирол выпускается неокрашенным и окрашенным, в порошке и в

гранулах. Неокрашенный полистирол после плавления и охлаждения -

прозрачный и бесцветный материал.

Для получения

материалов, обладающих более высокими теплостойкостью и ударной

прочностью, чем полистирол используют смеси последнего с другими

полимерами и сополимеры стирола, из которых наибольшее значение

имеют блок и привитые сополимеры, так называемые ударопрочные

материалы (АБС-пластик, УПС- ударопрочный полистирол).

УПС (HI-PS - полистирол высокой ударной

прочности). УПС

получают привитой сополимеризацией стирола с полибутадиеновыми или

бутадиен-стирольными каучуками. Структурно УПС представляет собой

трехфазную систему, состоящую из полистирола, гель-фракции привитого

сополимера и каучука с привитым стиролом в виде частиц с размером до

1-5 мкм, равномерно распределенных по объему УПС. Присутствие

каучука существенно замедляет рост микротрещин, что и повышает

прочность материала. Ударопрочный

полистирол более гибок, имеет большую ударную прочность, но меньшую

прочность при растяжении и термическую стойкость, чем

немодифицированный полистирол.

Ударопрочный полистирол - превосходный

материал для получения различных изделий методом

термоформования. Введение в ПС

синтетических каучуков, уменьшая хрупкость, снижает прозрачность ПС.

Основные свойства УПС: твердый, жесткий, плохо ломающийся,

непрозрачный (учитывая содержание бутадиена), цвет молочно-опаловый,

может быть окрашен во все цвета, способность поглощать влагу большая

чем полистирола.

Свойства полистирола: степень полимеризации

N=600-2500;

ММ = (80-100)*103; характеризуется высокой прозрачностью

(светопропускание до 90%); температура стеклования (температура

размягчения) 80-1000С; диапазон технологических

температур 190-2400 С; температура самовоспламенения 4400С;

плотность 1,05 г/см3; водопоглощение 0,05-0,1

(предварительная сушка необходима только при неблагоприятном хранени);

усадка (при изготовлении изделий) 0,3-0,6%.

Химические свойства: Полистирол растворяется в собственном мономере, ароматических и

хлорированных углеводородах, сложных эфирах ацетоне, не растворим в

низших спиртах, алифатических углеводородах, фенолах, простых

эфирах. Обладает низким влагопоглощением, разрушается

концентрированной азотной и ледяной уксусными кислотами.

Физические свойства: Полистирол – термопластичный полимер линейного строения. Аморфный,

прозрачный хрупкий продукт. Для него характерны легкость

переработки, хорошая окрашиваемость в массе и очень хорошие

диэлектрические свойства. Легко склеивается. Термодеструкция

начинается при 2000С и сопровождается выделением

мономера.

Эксплуатационные свойства: Полистирол не токсичен. Недостатки – хрупкость и низкая

теплостойкость; сопротивление ударным нагрузкам невелико. При

температурах выше 600С снижается термоустойчивость. На

воздухе при УФ-облучении полистирол подвергается старению:

появляется желтизна и микротрещины, происходит помутнение,

увеличивается хрупкость.

Полистирол

перерабатывают всеми известными способами при 190-2400С.

Применяют как конструкционный, электроизоляционный (пленки, нити),

декоративно-отделочный материал в приборо и машиностроении, для

изготовления изделий широкого потребления. Ориентированный ПС

толщиной менее 75 мкм используют для "окошек" в картонных

упаковочных коробках. Более толстые пленки используются для

получения стаканчиков для торговых автоматов, подносов для

фасованного свежего мяса, с тем, чтобы видеть при покупке обе

стороны упаковываемого продукта.

Вспененный

полистирол обладает высокой

жиростойкостью,

является прекрасным

теплоиэолятором.

Применяется для изготовления различных упаковочных изделий методом

термоформования (прокладки в ящики для

яблок, коробочки для фасовки яиц, подносы и лотки для расфасовки

свежего мяса, рыбы).

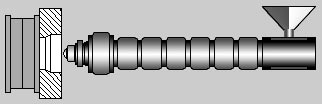

Основные параметры

литья под давлением:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

15-50 |

190-230 |

190-240 |

190-240 |

170-220 |

160-200 |

30-50 |

80 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Предварительная

сушка необходима только при неблагоприятном хранени,

длительность сушки составляет 1 час.

Параметры процесса литья:

Давление впрыска: высокое 1000-1400 бар

(100-140 бар - на манометре термопластавтомата).

С учетом максимального давления впрыска на термопластавтомате - 1400 бар.

Скорость впрыска: обязательна высокая

скорость; при понижении скорости впрыска снижается прозрачность

полистирола.

Давление выдержки (подпрессовки): 30-50% от

давления впрыска (невысокое, но достаточное, чтобы не "отбрасывало"

шнек внутренним довлением материала в прессформе).

Время выдержки (подпрессовки): Учитывая

высокое внутреннее напряжение материала, а также низкую величину

усадки полимера, рекомендуется небольшое время выдержки до 20% от

времени охлаждения.

Подушка (остаточная): 2-6 мм, в зависимости от

объема дозирования; больше объем - больше подушка.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы, температурой расплава материала.

Обороты шнека: высокие, чтобы время

пластификации уложилось в период охлаждения изделия; нет

необходимости набирать дозу материала быстрее, чем закончится время

охлаждения изделия.

Противодавление: 100-250 бар (10-25 бар по

манометру термопластавтомата); при более низких значениях может

появиться пригар (черные шлиры на поверхности и мелкие пузырьки

воздуха ) используется в основном для

стабильного дозирования и гомогенизации расплава,

и для равномерного распределения красителя в материале; нет необходимости дальнейшего увеличения противодавления

во избежание остановки шнека и прекрашении процесса набора дозы. |