|

ПОЛИВИНИЛХЛОРИД

-

PVC

(хосталит, нол, корвик, сольвик, сикрон, джеон, ниппеон,

VINOFLEX,

VESTOLIT,

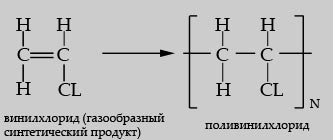

WELVIC) Поливинилхлорид производят суспензионной (до

80% всего ПВХ) и эмульсионной (только для производства пластиката –

мягкого ПВХ) полимеризацией винилхлорида - газообразного

синтетического продукта. Суспензионная полимеризация протекает по

периодической схеме. Винилхлорид, содержащий 0,02-0,05% по массе

инициатора (например, ацилпероксиды, диазосоединения), интенсивно

перемешивают в водной среде, содержащей 0,02-0,05% по массе

защитного коллоида (например, метилгидроксипропилцеллюлоза,

поливиниловый спирт). Смесь нагревают до 45-650С (в

зависимости от требуемой молекулярной массы полимера) и заданную

температуру поддерживают в узких пределах с целью получения

однородного по молекулярной массе поливинилхлорида. Полимеризация

протекает в каплях винилхлорида, в ходе ее происходит некоторая

агрегация частиц; в результате получают пористые гранулы

поливинилхлорида, размером 100-300 мкм. После падения давления в

реакторе (степень превращения винилацетата около 85-90%) удаляют

непрореагировавший мономер, поливинилхлорид отфильтровывают, сушат в

токе горячего воздуха, просеивают через сита и расфасовывают.

Полимеризацию проводят в реакторах большого объема (до 200 м3).

Преимущества метода: широкие возможности модификации свойств

поливинилхлорида, путем введения различных добавок и изменения

параметров режима. Товарный поливинилхлорид выпускают неокрашенным и

нестабилизированным, в виде порошка.

Свойства поливинилхлорида: ММ = (10-150)*103; температура стеклования

(температура размягчения) 75-800С; температура текучести

150-2200 С; при нагревании до 1200С в нем

начинаются процессы деструкции с выделением

HCl; плотность 1,35-1,43 г/см3;

морозостойкость до -100С (у Винилпласта, твердого ПВХ) до

-500С (у Пластиката, мягкого ПВХ); водопоглощение

0,05-0,4% – у ПВХ-твердого, 0,15-0,7% – у ПВХ-мягкого; допустимая

остаточная влажность 0,2-0,2% – у ПВХ-твердого, 0,2-0,2% – у

ПВХ-мягкого; усадка (при изготовлении изделий) ПВХ-твердый 0,5-0,7%,

ПВХ-мягкий 1,0-2,5%.

Химические свойства:

Поливинилхлорид растворим в дихлорэтане, циклогексане, хлор и

нитробензоле, ограниченно в бензоле, ацетоне, не растворим в воде,

спиртах, углеводородах. Стоек в растворах щелочей кислот, солей;

атмосферо- и грибостоек.

Физические свойства: Поливинилхлорид – термопластичный полимер. Аморфный. Трудногорюч (большое

содержание хлора делает ПВХ самозатухающим). При температурах выше

1200С начинается заметное отщепление

HCl, протекающее количественно при 300-3500С.

При более высоких температурах наблюдается разрыв полимерных цепей с

образованием углеводородов. Разложение полимера сопровождается

изменением его цвета от «слоновой кости» до вишнево-коричневого.

Эксплуатационные свойства: 1) ПВХ-твердый: жесткий, твердый, прозрачный до матового,

хорошо соединяется при сварке, некоторые типы физиологически

нейтральны. Размягчается при температуре 65-70°С.

Стойкий к кислотам, щелокам, маслам, жиру, бензину. 2) ПВХ-мягкий:

мягкий и эластичный, зависит от количества пластификатора (до 60%) и

температуры применения, прозрачный до матового, стойкость к

химикатам в зависимости от состава и температуры.

Поливинилхлорид

перерабатывают всеми известными методами переработки пластмасс как в

жесткие (винилпласт, твердый ПВХ), так и в мягкие (пластикат, мягкий

ПВХ) материалы и изделия.

Винилпласт (твердый ПВХ) – продукт переработки поливинилхлорида, содержащего

следующие добавки: 1) главным образом термостабилизаторы – акцепторы

HCl

(соединения

Pb,

Sn,

оксиды и соли щелочно-земельных металлов), а также иногда

эпоксидированные масла, органические фосфиты; антиоксиданты

фенольного типа; светостабилизаторы (производные бензотриазолов,

кумаринов, бензофенонов, салициловой кислоты, сажа,

TiO2);

2) смазки (парафины, воски и др.: вводят для улучшения текучести

расплава); 3) пигменты или красители; 4) минеральные наполнители; 5)

эластомер (например, сополимер акрилонитрил-бутадиен-стирол или

этилен-винилацетат в количестве 10-15% по массе; для повышения

ударной вязкости). Композицию тщательно перемешивают в смесителях и

перерабатывают в экструдерах или на вальцах. Твердый ПВХ (винилпласт)

выпускают в виде листов, плит, труб, прутков, погонажно-профильных

материалов, а также гранул, из которых экструзией или литьем под

давлением формуют различные изделия. Плотность твердого ПВХ:

1,35-1,43 г/см3.

Основные параметры

литья под давлением твердого

PVC:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

40-60 |

170-220 |

170-220 |

160-200 |

160-180 |

140-160 |

30-50 |

40-70 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Предварительная

сушка необязательна, при неблагоприятном

хранении

длительность сушки составляет 1 час.

Параметры процесса литья:

Давление впрыска: 800-1200 бар

(80-120 бар - на манометре термопластавтомата). С учетом

максимального давления впрыска на термопластавтомате - 1400 бар.

Скорость впрыска:

не применять высокую,

чтобы не повредить материал, наблюдать за состоянием пластмассы.

Давление выдержки (подпрессовки): 30-50% от

давления впрыска (невысокое, но достаточное, чтобы не "отбрасывало"

шнек внутренним довлением материала в прессформе).

Время выдержки (подпрессовки): Небольшое. До

25% от времени охлаждения.

Подушка (остаточная): минимальная,

поддерживать по возможности наименее возможную подушку.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы, температурой расплава материала.

Обороты шнека:

как можно более низкие, по

возможности использовать программу «замедленная пластикация».

Противодавление: минимальное -

точно установленное,

учитывая низкую термостойкость материала.

50-200 бар (на манометре термопластавтомата 5-20 бар).

Пластикат (мягкий ПВХ) – продукт переработки поливинилхлорида, содержащего помимо

компонентов, используемых при получении винилпласта, до 50 %

пластификатора (например эфиров фталевой, фосфорной, себациновой и

адипиновой кислот, хлорированных парафинов). Пластификатор

существенно снижает температуру стеклования поливинилхлорида, что

облегчает переработку композиции, снижает хрупкость материала и

повышает его относительное удлинение. Однако одновременно снижаются

прочностные и диэлектрические показатели, химическая стойкость.

Пластикат перерабатывают преимущественно в виде паст и пластизолей

(дисперсии эмульсионного поливинилхлорида в пластификаторе);

выпускают в виде гранул или лент, листов, пленок. Используют его

главным образом для изготовления изоляции и оболочек для

электропроводов и кабелей, для производства шлангов, линолеума и

плиток для полов, материалов для облицовки стен и обивки мебели.

Прозрачные гибкие трубки из пластиката применяют в системах

переливания крови и жизнеобеспечения в медтехнике. Плотность мягкого

ПВХ: 1,10-1,30 г/см3.

Основные параметры

литья под давлением мягкого

PVC:

Температура

переработки:

|

Температура, 0С |

|

Съема

изделия |

|

Сушки

|

|

TП |

TС |

Т1 |

Т2 |

Т3 |

Т4 |

TЗАГ |

| 70 |

40-600 |

160-220 |

160-220 |

160-220 |

160-180 |

140-160 |

40-60 |

40-70 |

ТП - температура прессформы;

TC -

температура сопла;

T1 - температура первой зоны

обогрева;

T2 -

температура второй зоны обогрева;

T3 -

температура третьей зоны обогрева;

T4 -

температура четвертой зоны обогрева;

TЗАГ -

температура зоны загрузки материала;

Предварительная

сушка необязательна, при неблагоприятном

хранении

длительность сушки составляет 1 час.

Параметры процесса литья:

Давление впрыска:

500-950 бар бар

(60-100 бар - на манометре термопластавтомата). С учетом

максимального давления впрыска на термопластавтомате - 1400 бар.

Скорость впрыска:

чтобы получить хорошее

качество поверхности, не рекомендуется применять высокую скорость,

по возможности применять ступенчатую скорость впрыска.

Давление выдержки (подпрессовки): 30-60% от

давления впрыска.

Время выдержки (подпрессовки): Небольшое. До

25% от времени охлаждения.

Подушка (остаточная): минимальная,

поддерживать по возможности наименее возможную подушку.

Время охлаждения: должно быть настолько

длительным, чтобы литое изделие остыло до беспроблемного извлечения

из прессформы; определяется толщиной стенок изделия, температурой

стенок прессформы, температурой расплава материала.

Обороты шнека:

как можно более низкие, по

возможности использовать программу «замедленная пластикация».

Противодавление: минимальное -

точно установленное,

учитывая низкую термостойкость материала.

50-100 бар (на манометре термопластавтомата 5-10 бар).

Обратить внимание на трудности, связанные с

извлечением прессованных изделий ( воздействие адгезии). |